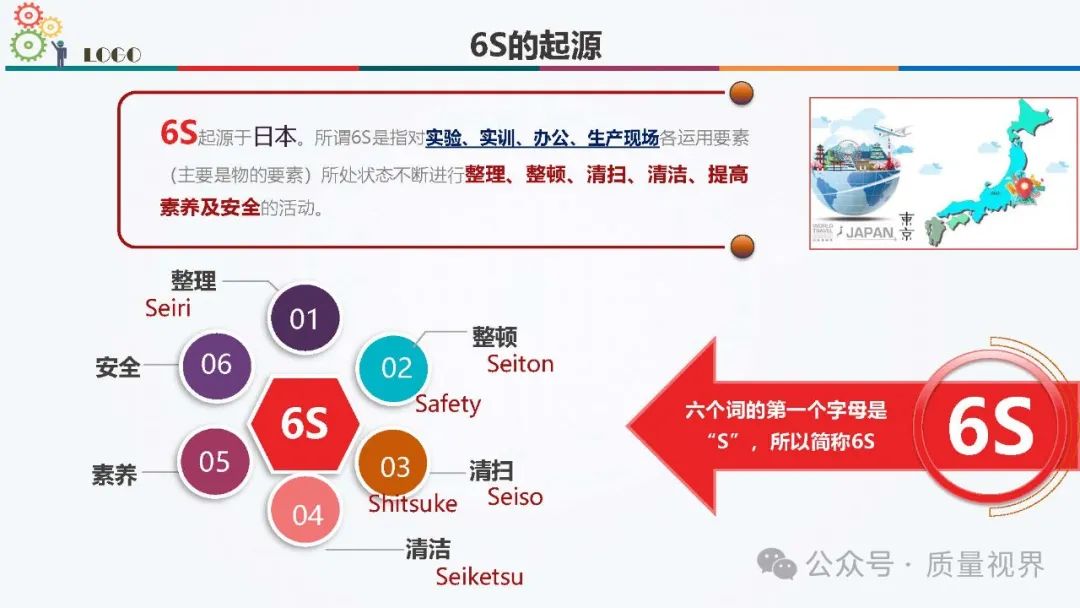

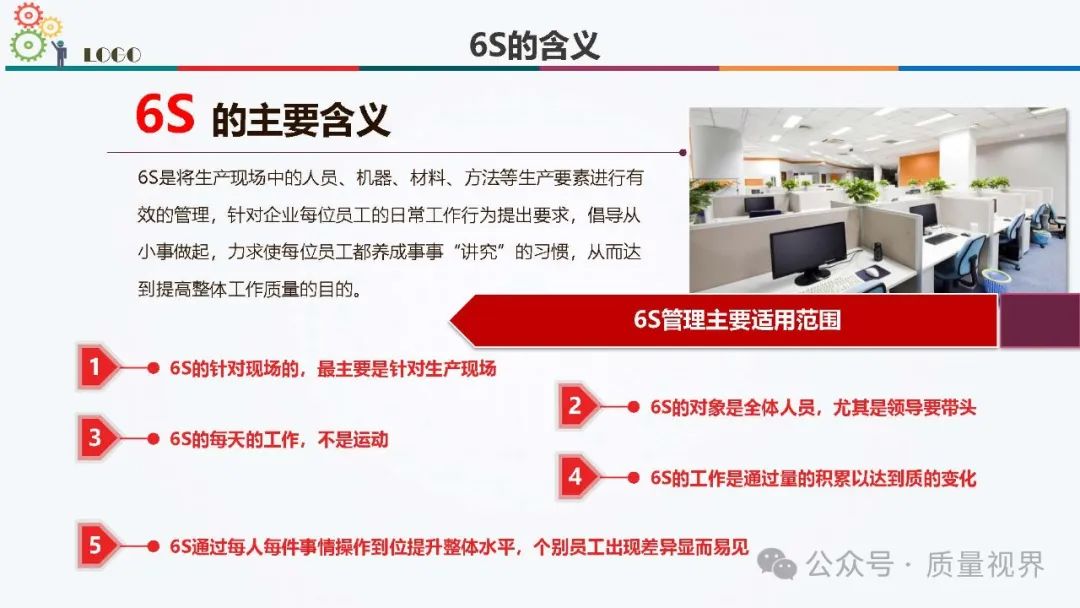

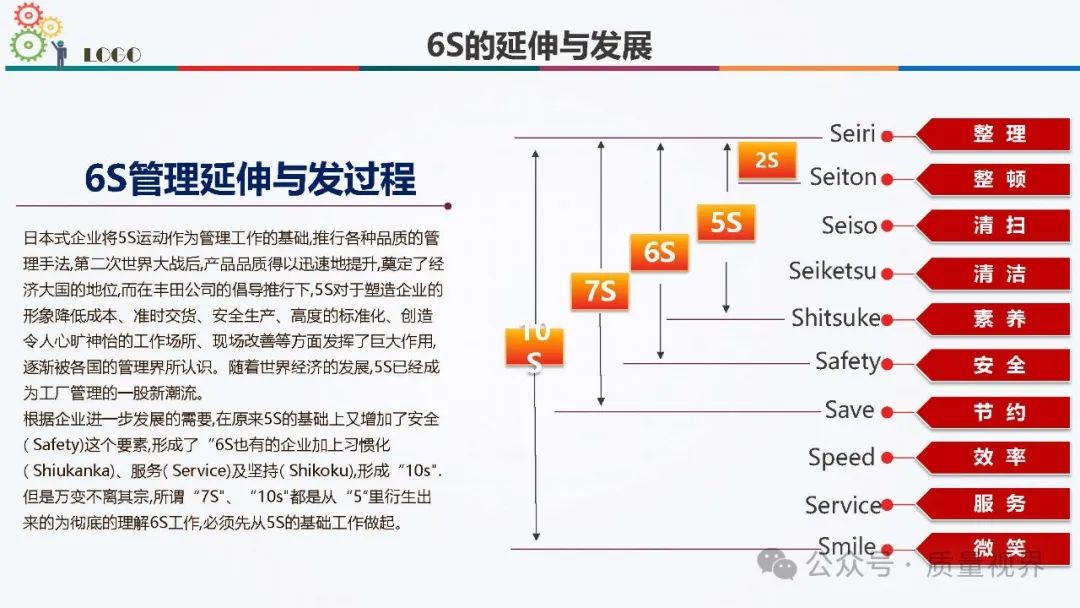

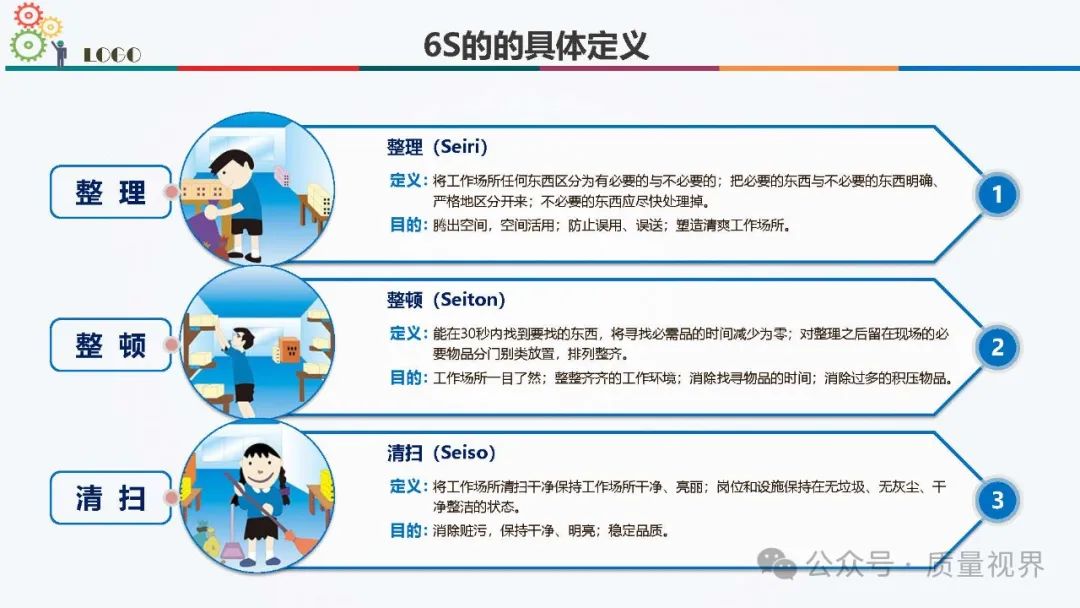

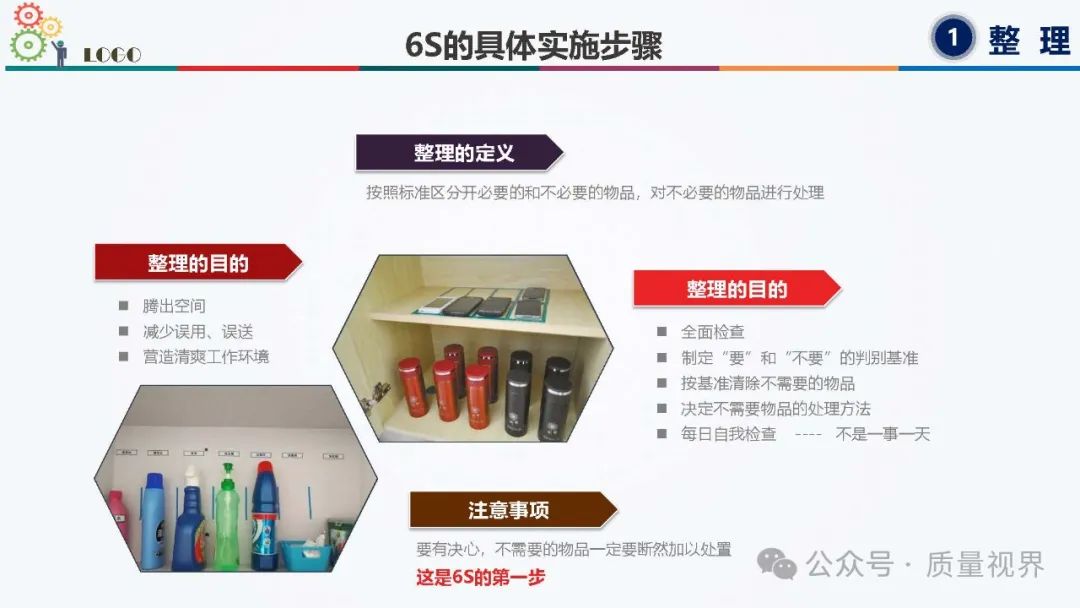

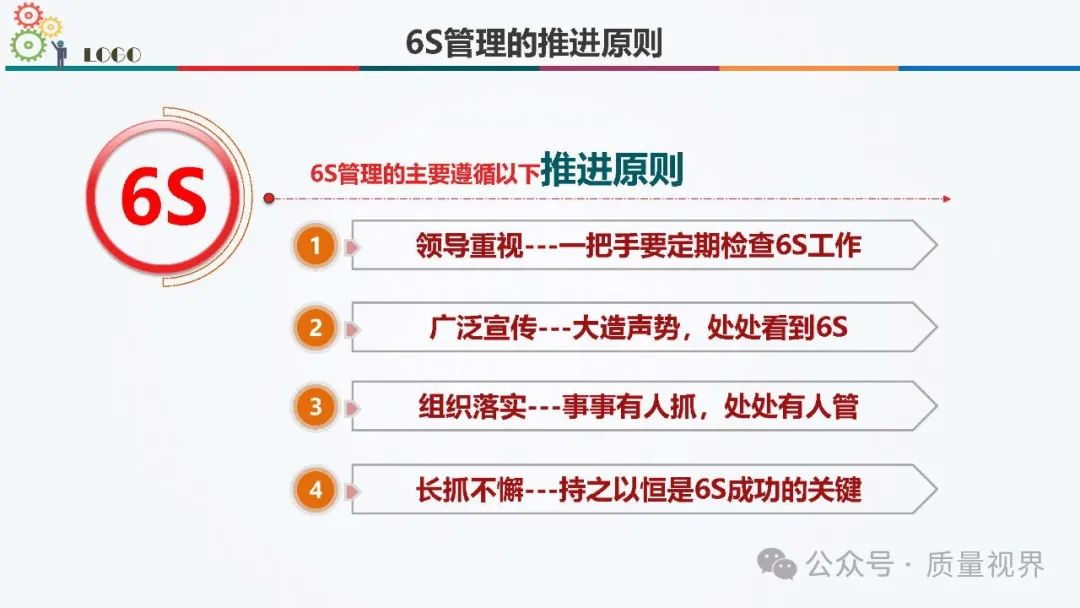

精益生產旨在消除企業各個環節中的不增值活動,進而實現安全生產、降低成本、提高效率以及改善品質等目標。而 6S 管理恰是圍繞這些關鍵方面展開的精細化管理活動,為精益生產奠定了不可或缺的基礎。6S 現場管理方法源于日本,包括整理(Seiri)、整頓(Seiton)、清掃(Seiso)、清潔(Seiketsu)、素養(Shitsuke)和安全(Safety)六個方面,以下是其具體內容與相關技巧:整理(Seiri)

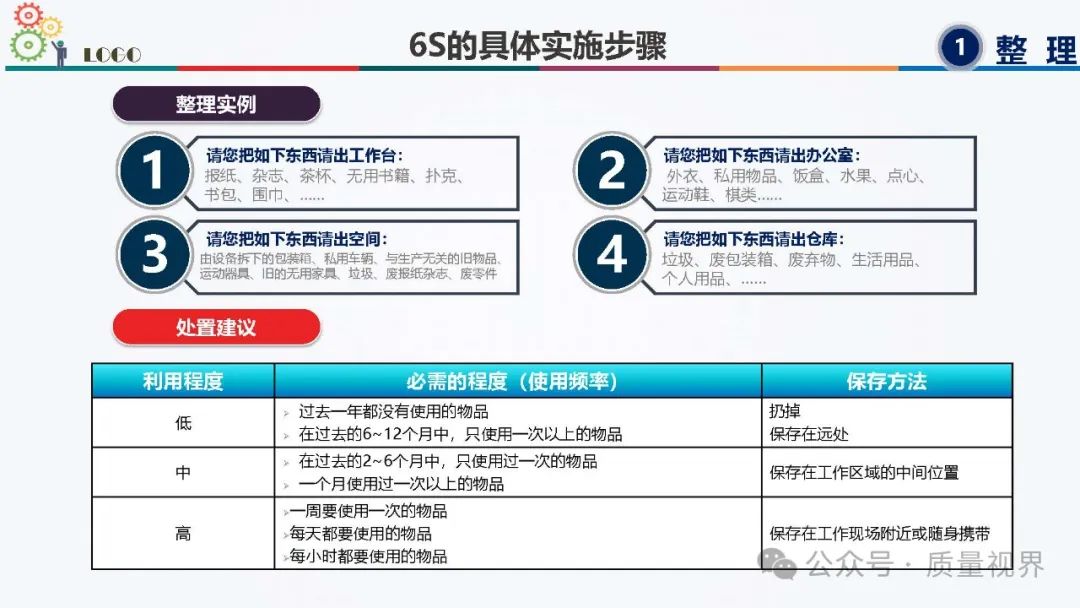

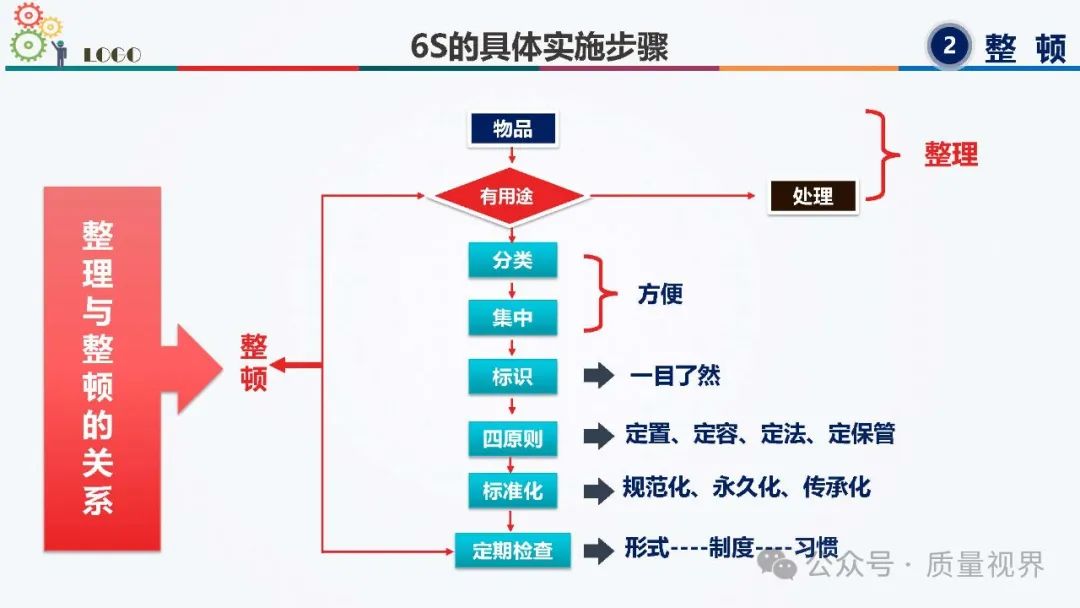

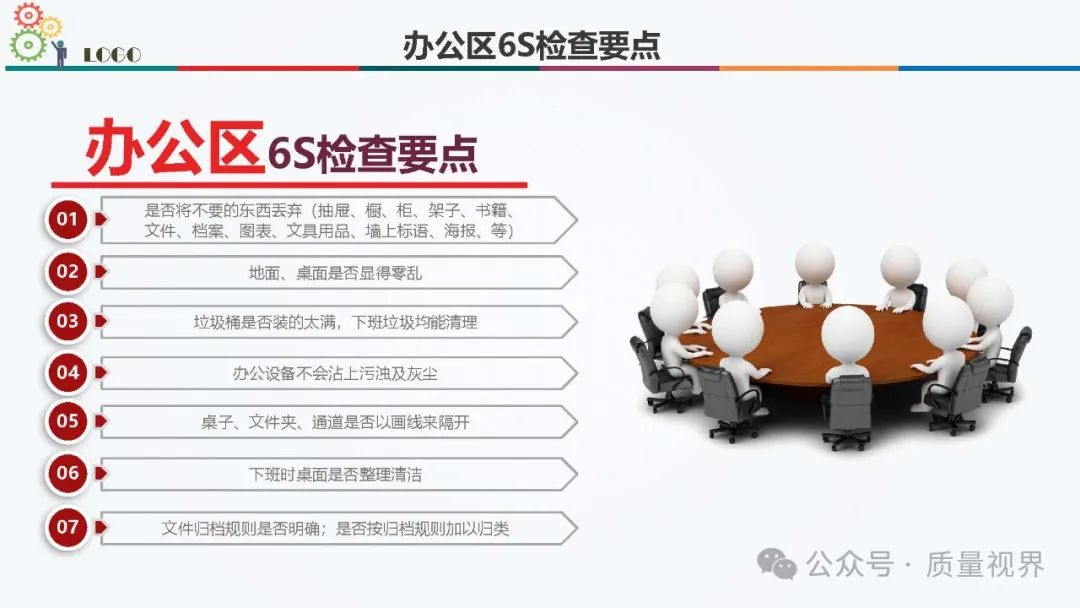

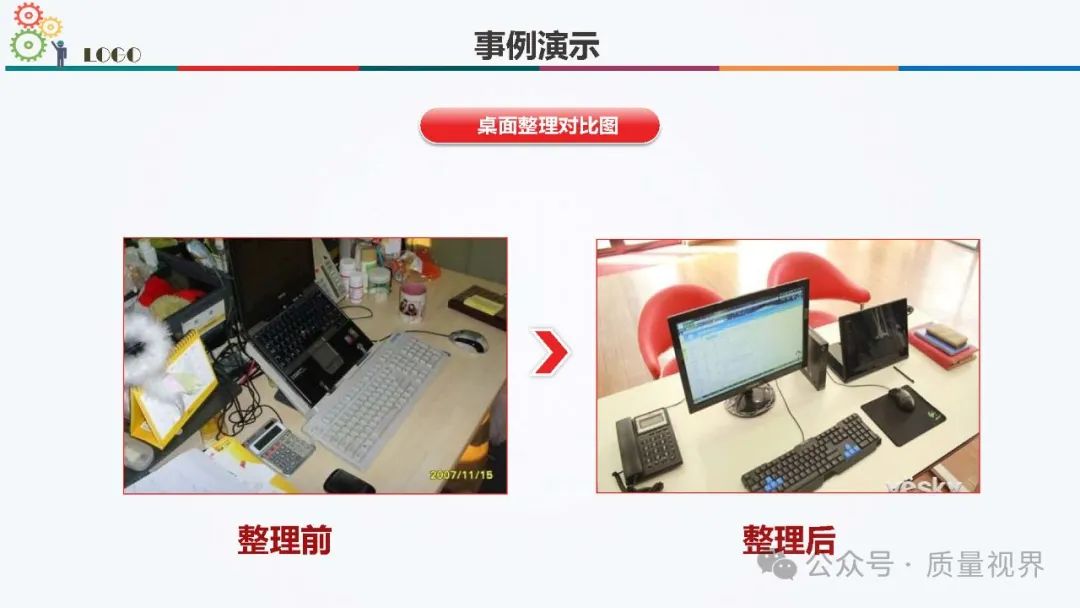

定義:將工作場所的物品區分為必要和不必要的,清除不必要的物品。全面檢查:對工作場所的所有區域,包括設備、工具、物料、文件等進行全面檢查。使用頻率判斷:根據物品的使用頻率來決定是否保留,如一年內使用不到一次的物品可考慮清理。建立清理標準:明確什么是必要物品,什么是不必要物品,制定具體的判斷標準。整頓(Seiton)

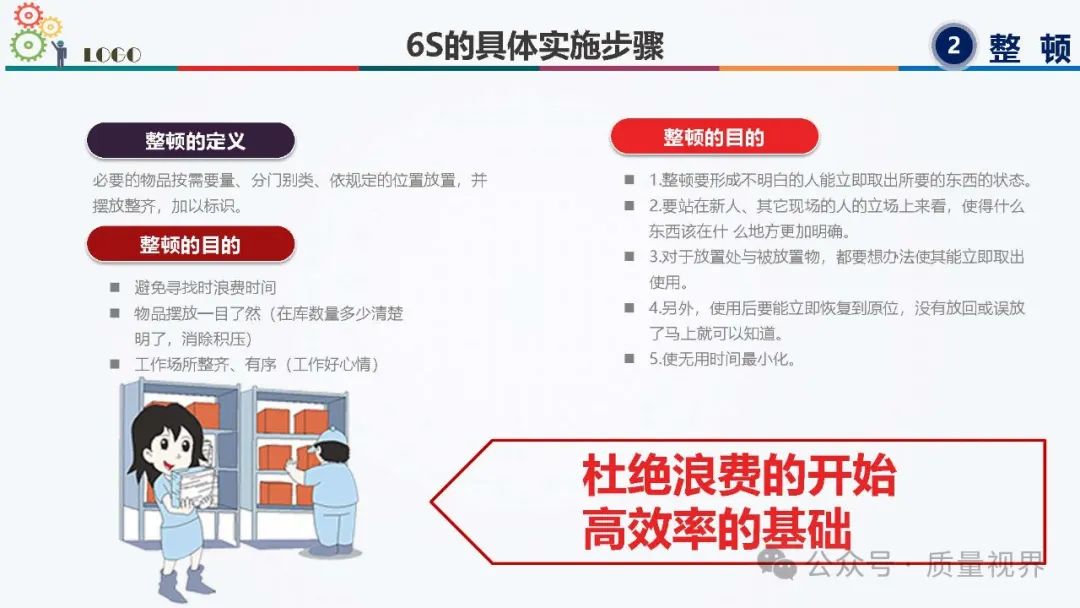

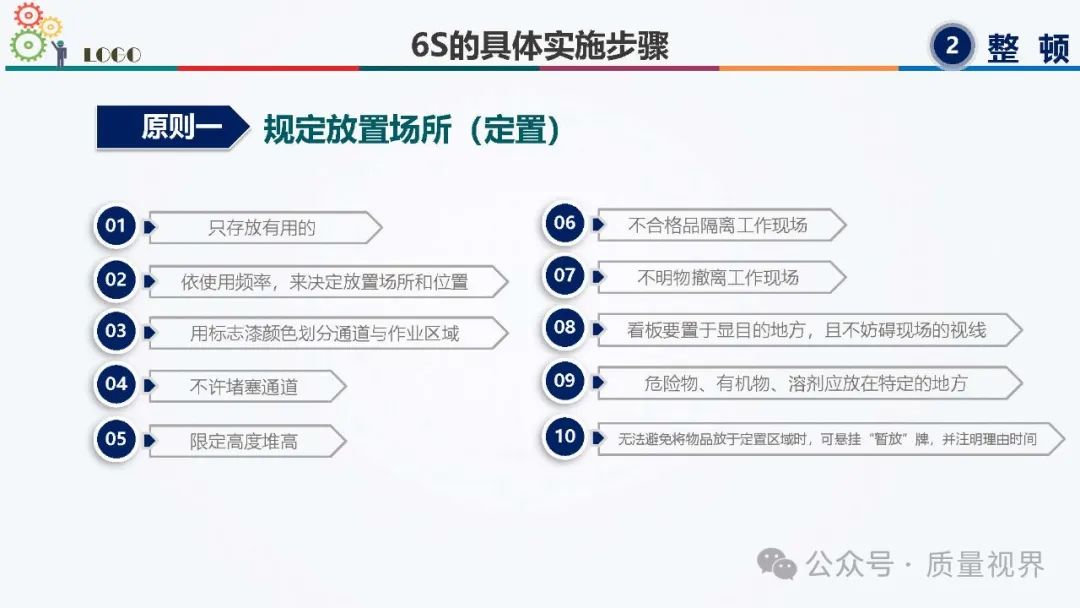

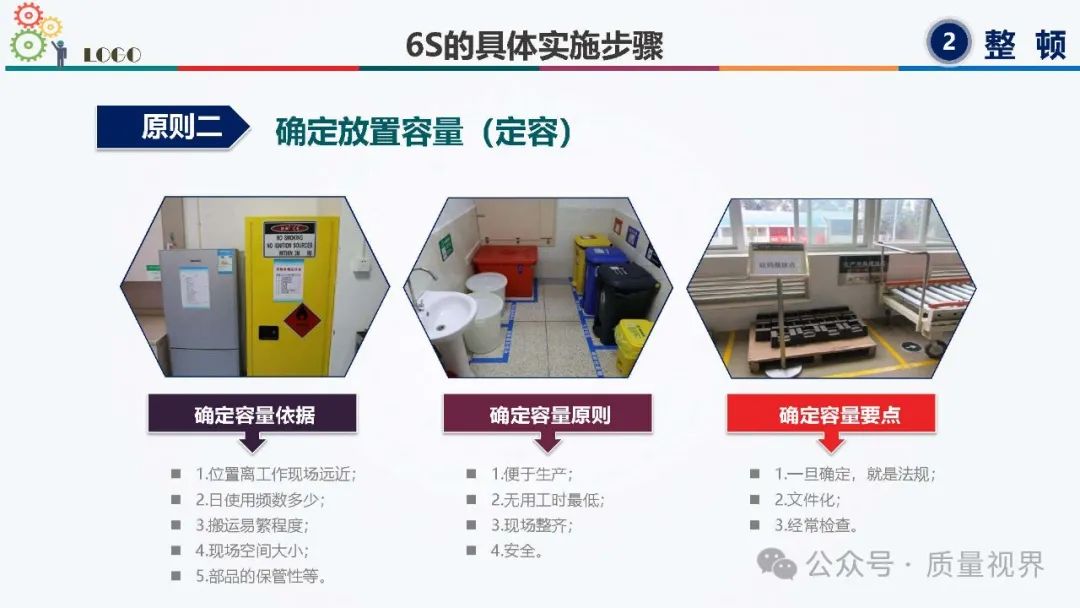

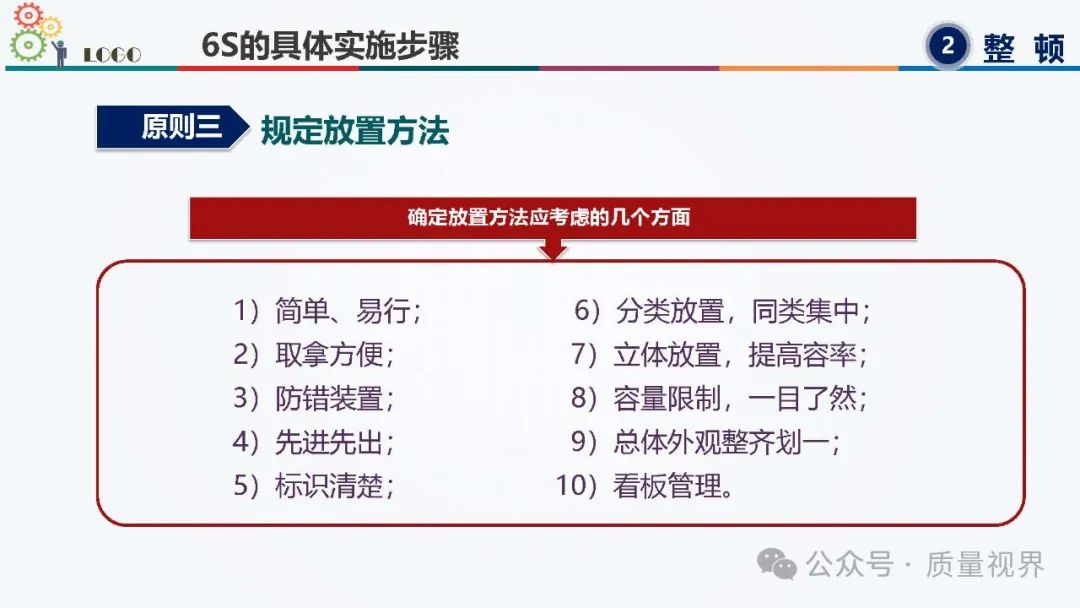

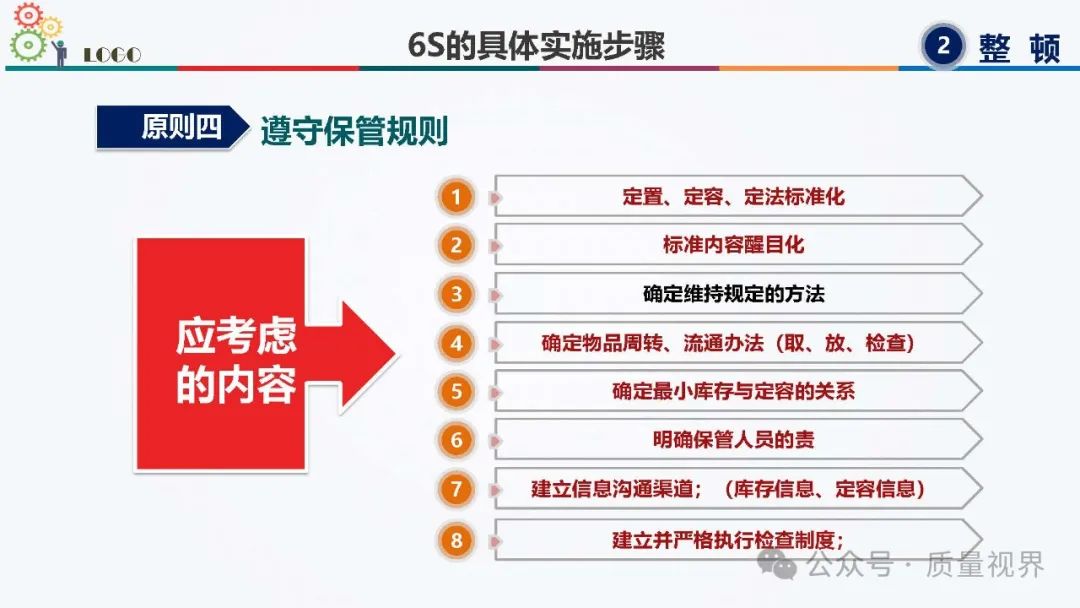

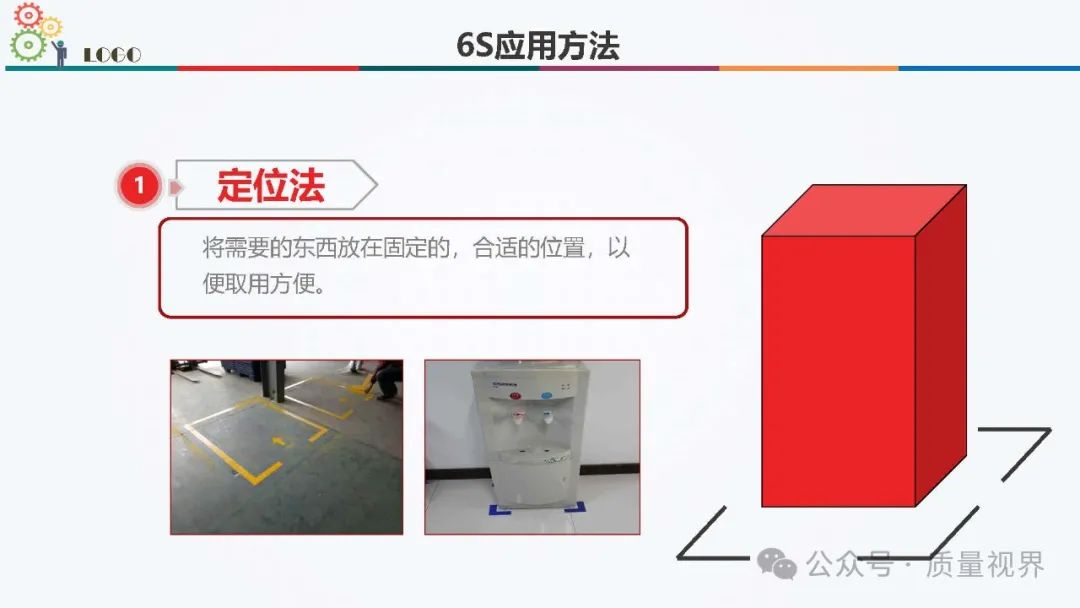

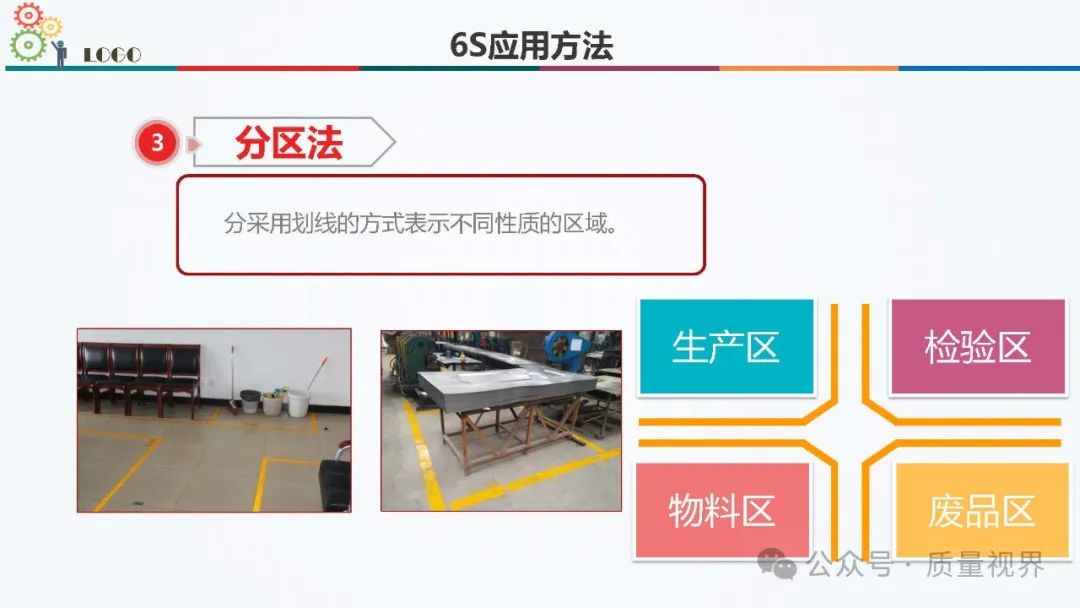

定義:把必要的物品按規定位置擺放,并擺放整齊,加以標識。定置定位:根據工作流程和操作習慣,為每個物品確定固定的存放位置,如在工具柜上繪制工具輪廓,使工具擺放一目了然。可視化標識:使用標簽、顏色、線條等對物品和區域進行標識,如不同顏色的線條區分通道和工作區域。合理布局:按照操作順序和使用頻率,合理安排物品的擺放位置,減少尋找物品的時間。清掃(Seiso)

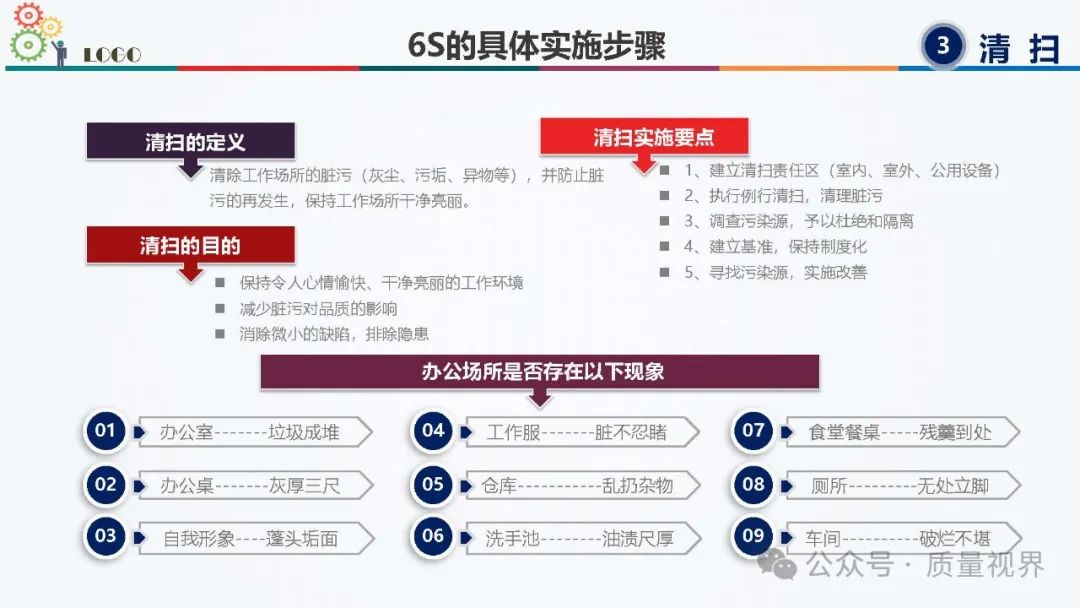

定義:清除工作場所內的臟污,并防止臟污的發生,保持工作場所干凈亮麗。劃分清掃區域:將工作場所劃分為若干個清掃區域,落實到具體的責任人。定期清掃與隨時清掃相結合:制定定期清掃計劃,同時要求員工在工作過程中隨時保持工作區域的整潔。尋找臟污源頭:分析臟污產生的原因,采取措施從源頭上減少臟污的產生,如對設備進行密封改造,防止漏油。清潔(Seiketsu)

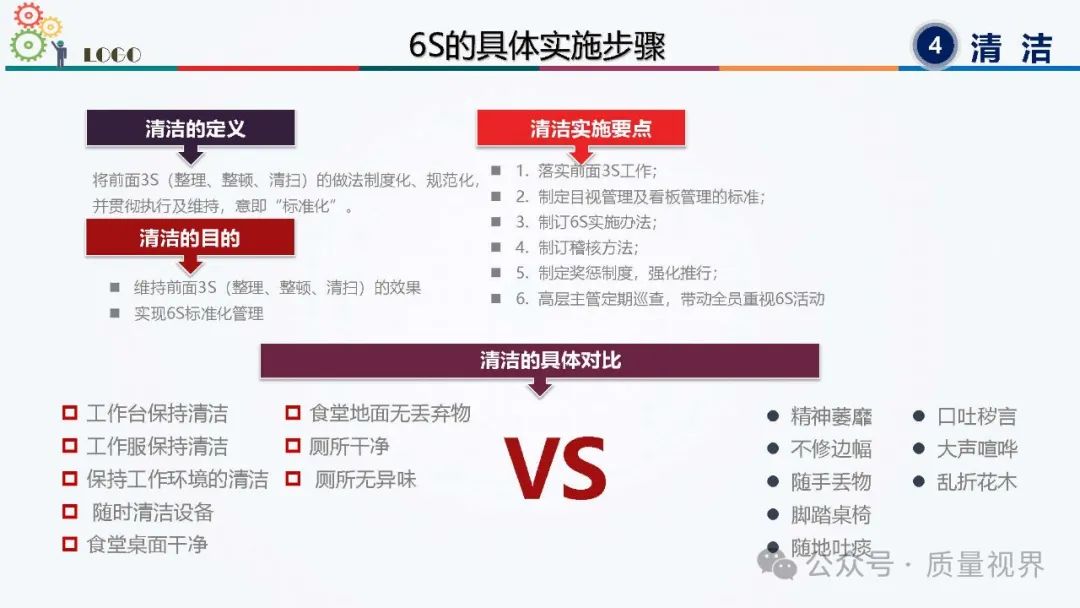

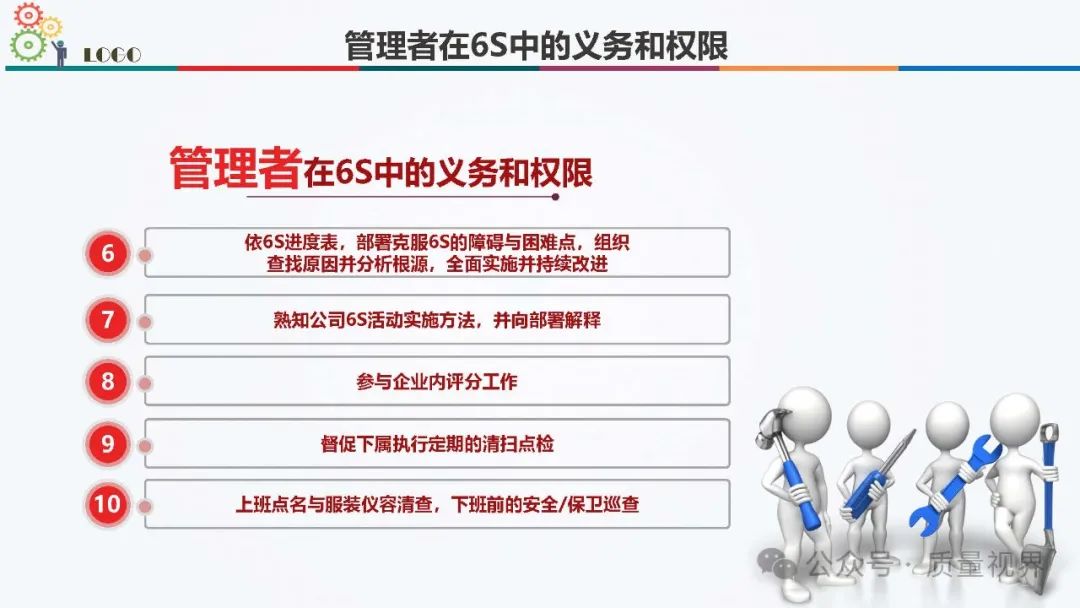

定義:將整理、整頓、清掃進行到底,并且制度化,經常保持環境處在美觀的狀態。制定清潔標準:明確整理、整頓、清掃的具體標準和要求,如地面無灰塵、設備無油污等。建立檢查制度:定期對 6S 執行情況進行檢查,發現問題及時整改。強化監督:設立專門的監督小組,對 6S 執行情況進行監督和考核,確保各項工作落實到位。素養(Shitsuke)

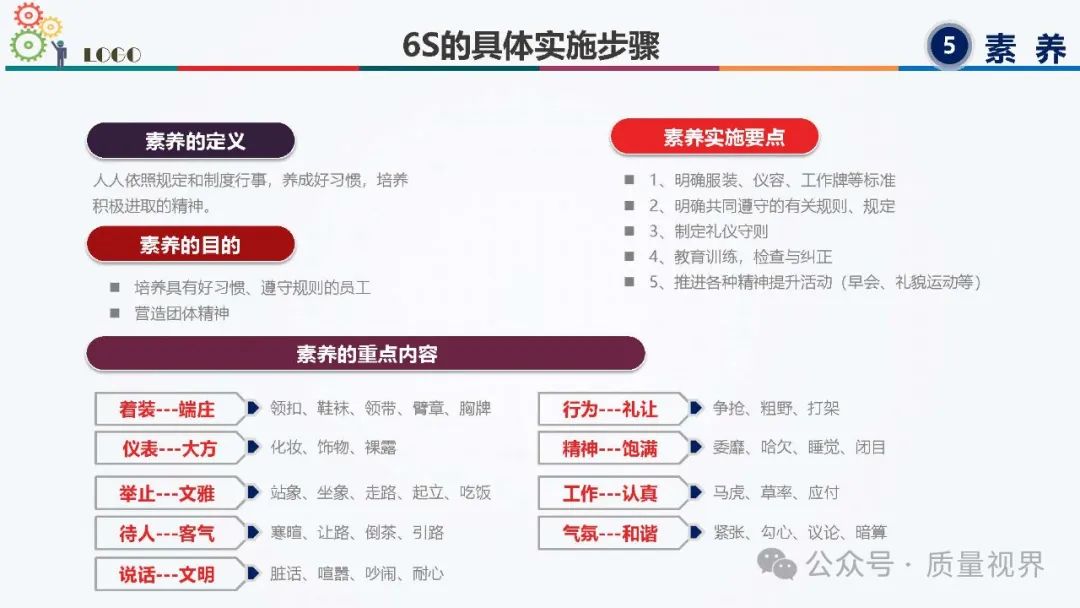

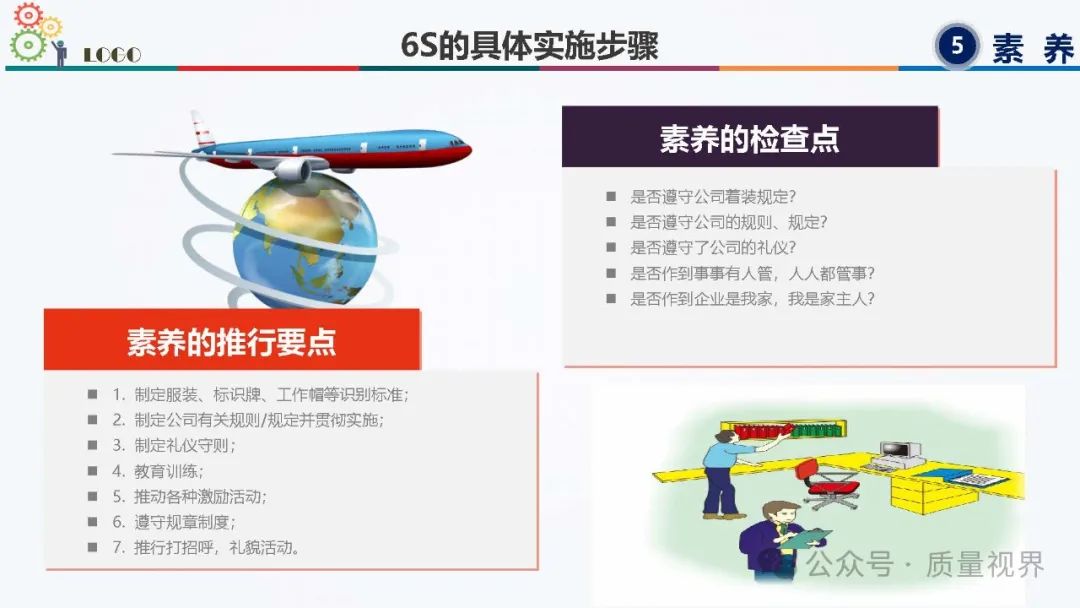

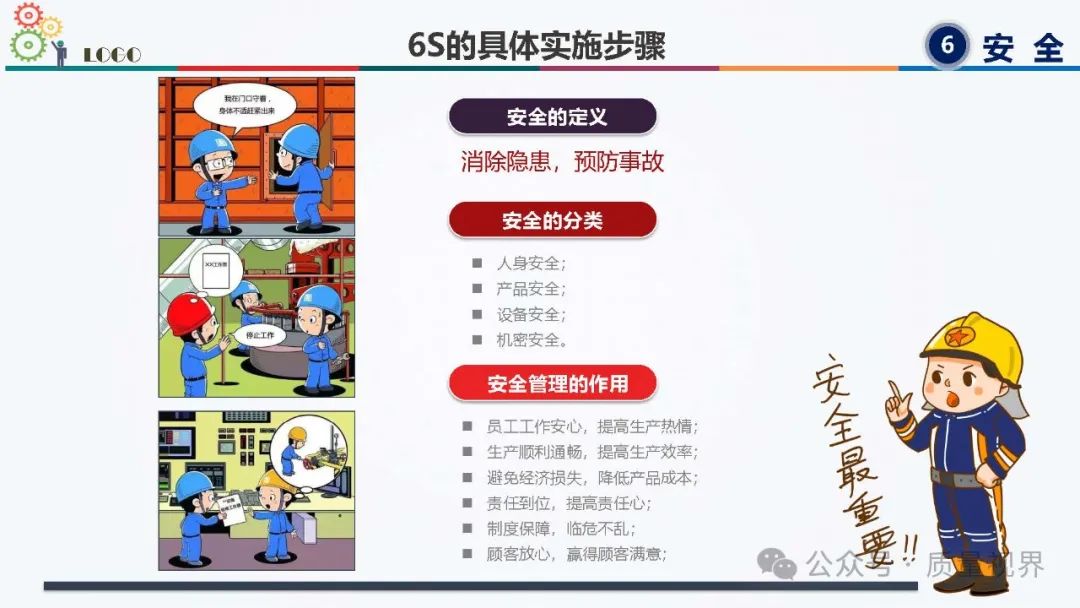

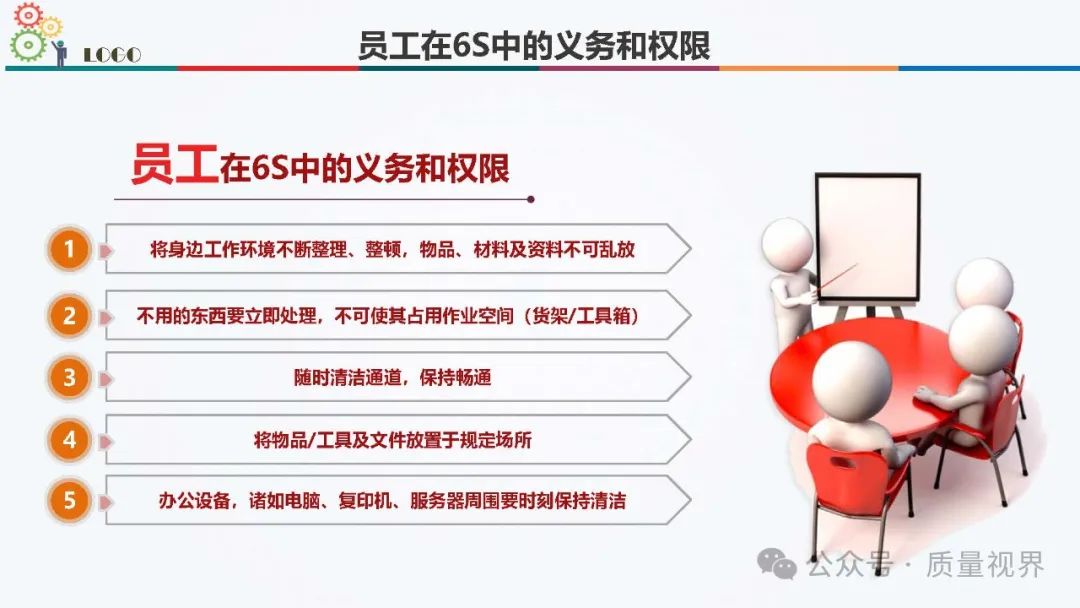

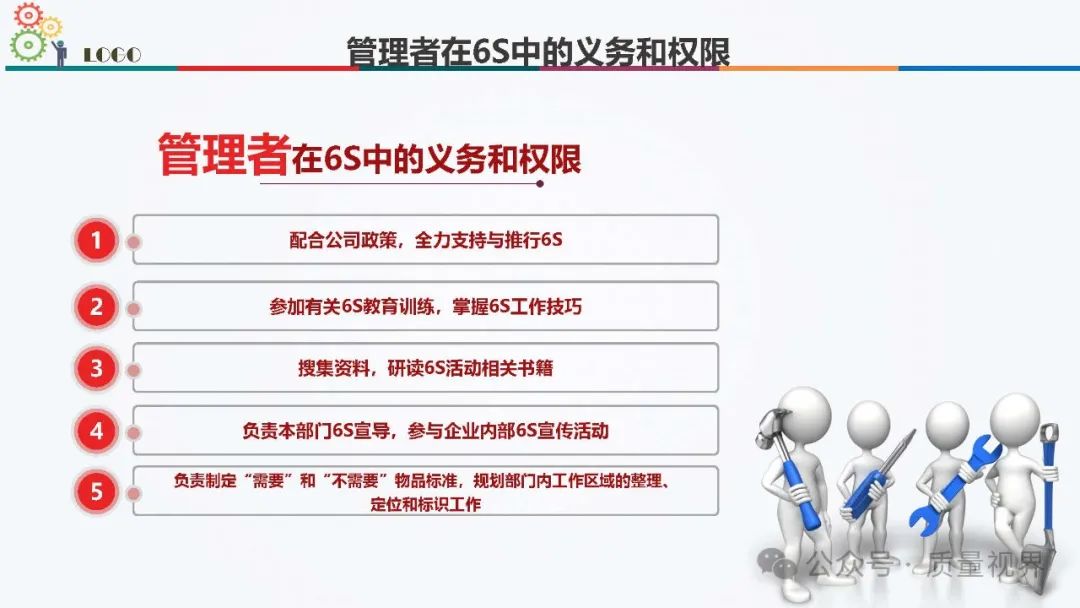

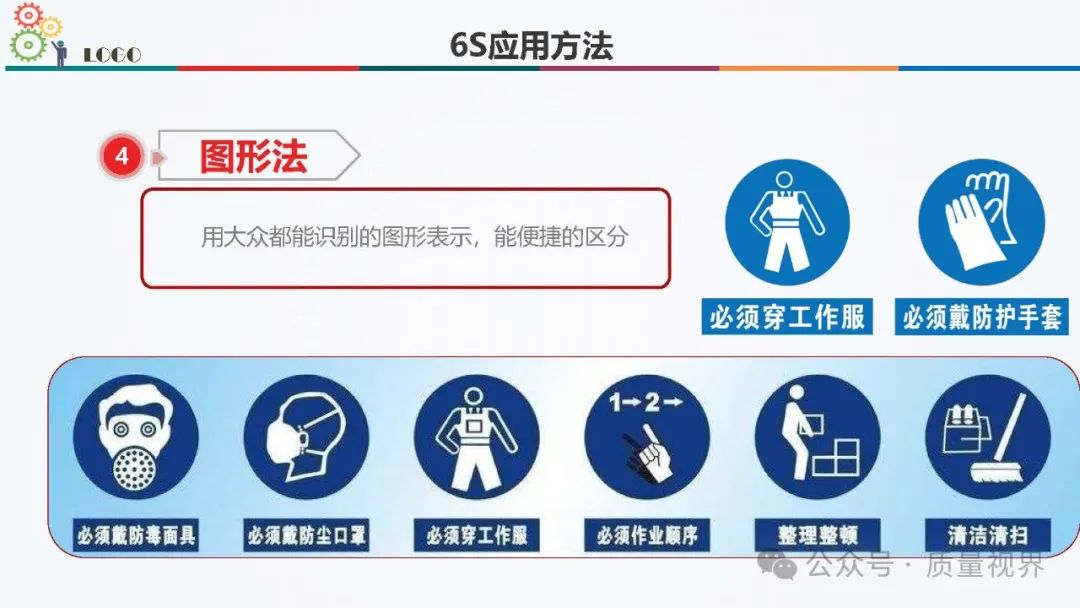

定義:通過培訓和教育,使員工養成良好的工作習慣,遵守規章制度,自覺執行 6S 管理規定。培訓教育:定期組織 6S 知識培訓,讓員工了解 6S 的意義、目的和具體要求。宣傳引導:通過宣傳欄、內部刊物、標語等形式,宣傳 6S 管理的重要性和成果,營造良好的 6S 氛圍。激勵機制:建立激勵機制,對在 6S 管理中表現優秀的員工進行表彰和獎勵,激發員工的積極性和主動性。安全(Safety)

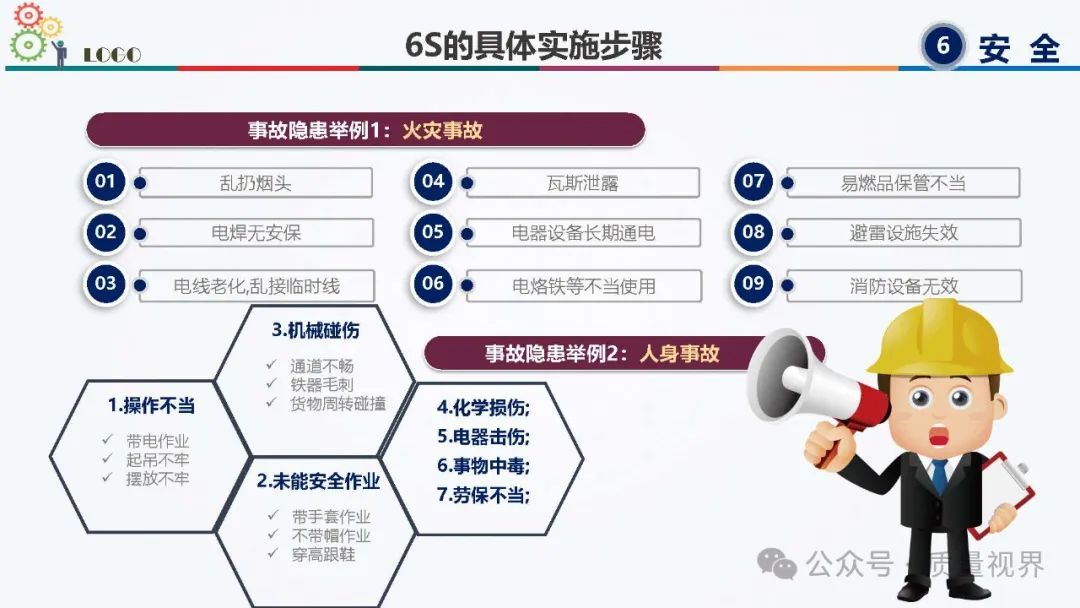

定義:重視成員安全教育,每時每刻都有安全第一觀念,防患于未然。安全培訓:開展安全知識培訓和技能演練,提高員工的安全意識和應急處理能力。安全檢查:定期進行安全檢查,及時發現和消除安全隱患,如檢查設備的安全防護裝置是否完好。安全標識:在工作場所設置明顯的安全標識,如警示標志、安全通道標識等。

該文章在 2025/2/27 15:55:47 編輯過